Hiện nay, GMP (Good Manufacturing Practice) không chỉ là “giấy thông hành” giúp các doanh nghiệp thực phẩm tiếp cận thị trường quốc tế, mà còn là yếu tố then chốt trong việc tối ưu hóa quy trình sản xuất, đảm bảo chất lượng sản phẩm và xây dựng niềm tin vững chắc với người tiêu dùng.Hãy cùng Huỳnh Long khám phá hướng dẫn tối ưu về GMP trong ngành thực phẩm, để từng bước triển khai hiệu quả các tiêu chuẩn này vào thực tế sản xuất, mang lại giá trị thiết thực cho cả doanh nghiệp và người tiêu dùng.

Giới thiệu về GMP trong ngành thực phẩm

GMP (Good Manufacturing Practices) là một hệ thống các nguyên tắc và quy định được xây dựng để quá trình sản xuất thực phẩm được kiểm soát một cách chặt chẽ ở mọi công đoạn, từ nguyên liệu đầu vào, điều kiện sản xuất, nhân sự, trang thiết bị cho đến quá trình đóng gói, bảo quản và phân phối sản phẩm. Mục tiêu chính của GMP là đảm bảo sản phẩm cuối cùng đạt chất lượng cao, an toàn cho người tiêu dùng và đáp ứng các yêu cầu pháp lý.

GMP bắt đầu được hình thành từ giữa thế kỷ 20, khi các vấn đề về an toàn thực phẩm và dược phẩm ngày càng trở nên nghiêm trọng tại nhiều quốc gia, đặc biệt là ở Mỹ và châu Âu. Một trong những cột mốc quan trọng là năm 1962, sau vụ bê bối thuốc thalidomide, Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) đã đưa ra các quy định đầu tiên về GMP trong ngành dược. Từ đó, GMP dần được mở rộng sang ngành thực phẩm và trở thành tiêu chuẩn quốc tế được công nhận cũng như áp dụng tại nhiều quốc gia.

GMP giúp kiểm soát mọi yếu tố có thể gây ô nhiễm hoặc ảnh hưởng đến chất lượng thực phẩm trong suốt quá trình sản xuất. Nhờ đó, sản phẩm được đảm bảo an toàn, không chứa vi sinh vật, chất hóa học hay dị vật có hại. Việc áp dụng GMP cũng là minh chứng cho cam kết của doanh nghiệp về chất lượng và sự minh bạch trong sản xuất.

Tuân thủ GMP giúp doanh nghiệp đáp ứng các yêu cầu pháp lý trong và ngoài nước. Cùng với đó, việc kiểm soát chặt chẽ quy trình sản xuất sẽ giảm thiểu các sản phẩm lỗi, tránh việc bị thu hồi sản phẩm hoặc các vụ kiện tụng liên quan đến sức khỏe cộng đồng.

Các nguyên tắc cơ bản của GMP trong ngành thực phẩm

Quản lý nhà xưởng và cơ sở hạ tầng

Trong ngành thực phẩm, nơi sản xuất cũng quan trọng không kém gì nguyên liệu. Một nhà xưởng được thiết kế hợp lý và sạch sẽ chính là bước đầu tiên để đảm bảo sản phẩm an toàn và đạt chất lượng.

Việc bố trí nhà xưởng cần chắc chắn dòng chảy sản xuất hướng theo một chiều, từ nguyên liệu thô cho đến thành phẩm để tránh tình trạng lẫn lộn hoặc nhiễm chéo giữa các công đoạn. Ví dụ như, khu tiếp nhận nguyên liệu không nên đặt gần khu đóng gói thành phẩm. Lối đi của nhân viên, hàng hóa, rác thải cũng cần được phân tách một cách rõ ràng.

Ngoài việc bố trí “sạch mắt”, nhà xưởng trong ngành thực phẩm cũng cần kiểm tra vệ sinh kỹ càng và thường xuyên. Các bề mặt tiếp xúc với thực phẩm, máy móc, sàn nhà, tường trần… đều phải được làm từ vật liệu dễ lau chùi, không bám bụi hay tích tụ vi sinh vật. Các bộ phận chiếu sáng, hệ thống thông gió và xử lý nước thải cũng cần được kiểm soát chặt chẽ để môi trường làm việc luôn trong lành.

Bên cạnh đó, nguyên liệu và thành phẩm cần được bảo quản ở điều kiện phù hợp về nhiệt độ, độ ẩm và cách sắp xếp. Sản phẩm có hạn sử dụng ngắn nên được ưu tiên sử dụng trước theo nguyên tắc FIFO – First In First Out, tránh để lâu gây hỏng hóc hoặc lãng phí.

Kiểm soát nguyên liệu và sản phẩm

Cùng với đó, không chỉ cần tươi, sạch, mà nguyên liệu dùng trong ngành thực phẩm còn phải có nguồn gốc rõ ràng, được nhà cung cấp uy tín cung cấp và đi kèm với đầy đủ chứng nhận chất lượng. Doanh nghiệp cũng cần bảo quản nguyên liệu đúng cách – mỗi loại lại có yêu cầu riêng về nhiệt độ, độ ẩm, ánh sáng,… để giữ được giá trị dinh dưỡng và độ an toàn.

Ngoài ra, GMP không cho phép bỏ qua bất kỳ công đoạn nào. Từ sơ chế, chế biến đến đóng gói, mỗi bước đều cần được giám sát và kiểm tra chặt chẽ. Việc này sẽ giúp phát hiện và xử lý sớm các lỗi phát sinh, tránh để sai sót kéo dài đến sản phẩm cuối cùng.

Quy trình sản xuất và kiểm soát chất lượng

Quy trình sản xuất đạt chuẩn GMP là các bước được xây dựng rõ ràng, có hướng dẫn cụ thể từ nguyên liệu đầu vào đến thành phẩm cuối cùng. Mỗi công đoạn đều phải được thực hiện đúng quy định để sản phẩm được đồng nhất và đảm bảo an toàn.

Trong khi đó, tiêu chí kiểm soát chất lượng bao gồm việc giám sát chặt chẽ các yếu tố có thể ảnh hưởng đến sản phẩm như nhiệt độ, vệ sinh thiết bị, điều kiện môi trường và an toàn vi sinh. Các điểm kiểm soát quan trọng (CCP) trong quy trình cần được xác định và theo dõi thường xuyên.

Thêm vào đó, việc kiểm tra định kỳ sẽ giúp chất lượng sản phẩm luôn được ổn định theo thời gian. Doanh nghiệp cần lấy mẫu kiểm nghiệm, rà soát thiết bị, cập nhật quy trình khi cần thiết để kịp thời phát hiện và xử lý sai sót.

Nhân sự và đào tạo

Bên cạnh quy trình có chuẩn đến đâu, máy móc có hiện đại đến mấy thì con người vẫn là yếu tố quyết định trong việc vận hành và duy trì chất lượng. Vì vậy, GMP luôn đặt con người ở vị trí trung tâm, từ ý thức vệ sinh cá nhân đến việc hiểu và tuân thủ các quy trình.

Nhân viên khi trực tiếp tham gia sản xuất phải tuân thủ nghiêm ngặt các quy định về vệ sinh cá nhân như: rửa tay đúng cách, mặc đồng phục sạch, mang đồ bảo hộ và không sử dụng trang sức, mỹ phẩm trong khu vực chế biến. Hơn nữa, mỗi nhân viên cần được đào tạo bài bản về nguyên tắc GMP, quy trình làm việc, cũng như cách xử lý các tình huống có thể phát sinh trong quá trình sản xuất.

Để kiểm soát nhân sự hiệu quả hơn, doanh nghiệp cần tổ chức kiểm tra định kỳ nhằm đánh giá việc tuân thủ quy trình cũng như nhắc nhở kịp thời nhân viên nếu phát hiện sai sót. Việc này vừa bảo đảm chất lượng sản phẩm mà còn xây dựng một môi trường có văn hóa làm việc nghiêm túc, chuyên nghiệp.

Quy trình triển khai GMP trong doanh nghiệp thực phẩm

Đánh giá hiện trạng và lập kế hoạch triển khai

Bước đầu tiên khi áp dụng GMP là các doanh nghiệp cần hiểu rõ tình hình thực tế của mình. Việc kiểm tra toàn diện nhà xưởng, quy trình sản xuất, thiết bị, và điều kiện vệ sinh giúp xác định khoảng cách giữa hiện trạng và tiêu chuẩn GMP.

Từ đó, doanh nghiệp có thể xác định rõ những điểm cần cải thiện như: thiết kế nhà xưởng, điều kiện bảo quản, quy trình kiểm soát chất lượng,… Dựa trên kết quả đánh giá, doanh nghiệp cần lập kế hoạch triển khai cụ thể, phân bổ ngân sách hợp lý và xây dựng lộ trình rõ ràng để triển khai từng bước theo mức độ ưu tiên.

Cải tiến cơ sở hạ tầng và trang thiết bị

Sau khi xác định được các điểm cần nâng cấp, bước tiếp theo là cải tiến cơ sở vật chất nhằm đáp ứng các yêu cầu về vệ sinh và kiểm soát trong GMP. Việc này thường bao gồm việc điều chỉnh thiết kế nhà xưởng để đảm bảo luồng sản xuất hợp lý, tách biệt khu vực sạch – bẩn, giảm thiểu nguy cơ nhiễm chéo.

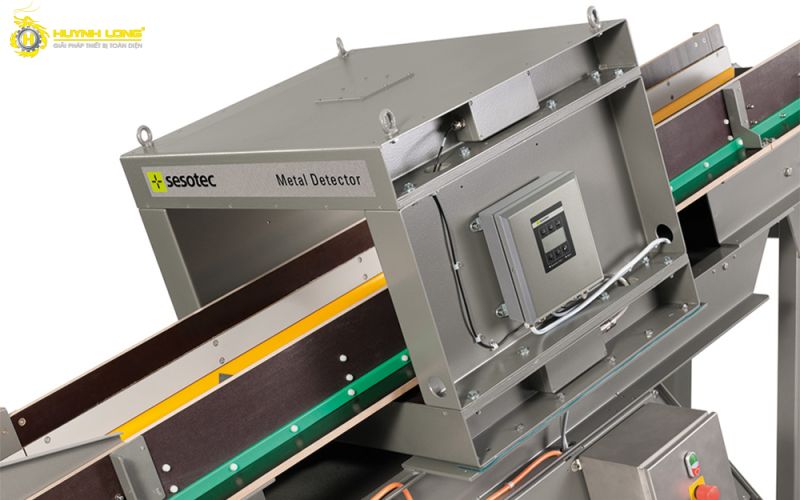

Cùng với đó, trang thiết bị cũng cần được thay thế hoặc bảo trì thường xuyên để có thể hoạt động ổn định. Hơn nữa, việc đầu tư vào thiết bị chuyên dụng như máy dò kim loại sẽ mang đến nhiều lợi ích hơn trong việc hỗ trợ con người phát hiện tạp chất kim loại tiềm ẩn có trong thực phẩm, từ đó hạn chế các rủi ro liên quan đến vấn đề vệ sinh cũng như nâng cao độ an toàn cho sản phẩm..

Xây dựng quy trình sản xuất và kiểm soát chất lượng

GMP yêu cầu mọi hoạt động sản xuất đều phải tuân theo các tiêu chuẩn hóa và được kiểm soát chặt chẽ. Doanh nghiệp cần xây dựng các SOP (Standard Operating Procedures), hay còn gọi là quy trình vận hành chuẩn cho từng công đoạn, để chắc chắn rằng mọi hoạt động của mọi nhân viên đồng nhất với nhau.

Việc áp dụng các tiêu chuẩn kiểm tra chất lượng tại từng bước sẽ giúp phát hiện và xử lý vấn đề kịp thời, tránh ảnh hưởng đến chất lượng của sản phẩm cuối cùng. Đồng thời, việc sử dụng máy đóng gói tự động không chỉ tăng tính đồng bộ của sản phẩm mà còn hạn chế tiếp xúc trực tiếp, giảm thiểu nguy cơ bị nhiễm khuẩn.

Đào tạo nhân sự về GMP

Để xây dựng được hệ thống GMP hiệu quả, thì điều không thể thiếu đầu tiên chính là đội ngũ nhân sự hiểu và thực hiện đúng quy trình. Muốn đạt được điều này, doanh nghiệp cần tổ chức các buổi đào tạo định kỳ để cập nhật kiến thức về GMP, vệ sinh cá nhân, và an toàn thực phẩm cho nhân viên ở tất cả các bộ phận liên quan. Sau đào tạo, cần có đánh giá hoặc kiểm tra thực tế để đảm bảo nhân viên áp dụng đúng những gì đã học. Việc tổ chức đào tạo thường xuyên cho nhân sự cũng giúp xây dựng văn hóa tuân thủ và nâng cao ý thức trách nhiệm trong sản xuất.

Giám sát và duy trì thực hành GMP

Ngoài ra, triển khai GMP không phải là việc làm một lần, mà là một quá trình cần được duy trì và cải tiến liên tục. Doanh nghiệp cần xây dựng hệ thống giám sát định kỳ để kiểm tra việc tuân thủ quy trình, vệ sinh, ghi chép hồ sơ và chất lượng sản phẩm.

Khi phát hiện điều bất thường, cần có cơ chế phản hồi và điều chỉnh linh hoạt. Việc duy trì giám sát không chỉ giúp phát hiện và xử lý lỗi kịp thời, mà còn là cách để cải thiện quy trình cũng như gia tăng hiệu quả hoạt động theo thời gian.

Các tiêu chuẩn GMP phổ biến trong ngành thực phẩm

Tùy theo khu vực và mục tiêu xuất khẩu, doanh nghiệp thực phẩm có thể lựa chọn áp dụng các tiêu chuẩn GMP khác nhau. Dù cùng hướng đến mục tiêu là vệ sinh an toàn và chất lượng sản phẩm, nhưng mỗi bộ tiêu chuẩn lại có một số điểm nhấn riêng phù hợp với hệ thống quản lý tại từng quốc gia hoặc tổ chức. Cụ thể như:

- GMP theo tiêu chuẩn WHO (Tổ chức Y tế Thế giới).

Là khung hướng dẫn chung được áp dụng rộng rãi tại nhiều quốc gia, thường tập trung vào kiểm soát toàn diện quy trình sản xuất, điều kiện vệ sinh và an toàn thực phẩm.

- GMP theo tiêu chuẩn FDA (Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ).

Đây là tiêu chuẩn bắt buộc cho các doanh nghiệp muốn xuất khẩu vào thị trường Mỹ, nó đặc biệt nhấn mạnh đến việc ghi chép, truy xuất nguồn gốc và kiểm soát chất lượng nghiêm ngặt.

- GMP theo tiêu chuẩn EU (Liên minh Châu Âu).

Được xem là một trong những tiêu chuẩn khắt khe nhất vì nó yêu cầu sự minh bạch trong quy trình, kiểm soát chặt chẽ nguyên liệu và cam kết vệ sinh tuyệt đối trong sản xuất.

- GMP theo tiêu chuẩn Việt Nam (Bộ Y tế, Bộ Công Thương).

Do Bộ Y tế và Bộ Công Thương ban hành, phù hợp với các doanh nghiệp trong nước sản xuất thực phẩm chức năng, thực phẩm chế biến và xuất khẩu.

Những lỗi thường gặp khi áp dụng GMP và cách khắc phục

Trong quá trình triển khai GMP, nhiều doanh nghiệp thường gặp phải những sai sót tưởng chừng nhỏ nhưng lại ảnh hưởng vô cùng lớn đến hiệu quả vận hành và chất lượng sản phẩm. Bạn có thể tham khảo một số lỗi phổ biến và cách khắc phục tương ứng dưới đây.

Lỗi trong thiết kế nhà xưởng và cơ sở vật chất

Một trong những lỗi dễ gặp nhất là thiết kế nhà xưởng không đạt tiêu chuẩn vệ sinh và phân khu chức năng chưa hợp lý. Các khu vực sản xuất thường chưa được tách biệt rõ ràng giữa khu sạch và khu bẩn, hoặc chưa thống nhất về luồng sản xuất một chiều, từ đó dễ gây ra nguy cơ nhiễm chéo. Điều này không chỉ ảnh hưởng đến chất lượng sản phẩm mà nó còn khiến doanh nghiệp khó đạt được chứng nhận GMP.

Để khắc phục, doanh nghiệp chỉ cần đánh giá lại toàn bộ bố cục nhà xưởng và tiến hành cải tạo theo đúng yêu cầu của GMP, từ cách bố trí dây chuyền sản xuất, lối đi nhân viên, cho đến hệ thống thông gió và thoát nước.

Lỗi trong kiểm soát nguyên liệu

Một số doanh nghiệp hiện nay vẫn chưa thật sự quan tâm đến quy trình kiểm tra đầu vào bài bản, dẫn đến việc nguyên liệu kém chất lượng được đưa vào sản xuất. Việc không kiểm soát tốt nguồn gốc, điều kiện vận chuyển hay chất lượng cảm quan của nguyên liệu là một rủi ro lớn, nhất là trong ngành thực phẩm. Giải pháp dành cho doanh nghiệp ở đây là nên thiết lập một hệ thống kiểm tra đầu vào nghiêm ngặt và ứng dụng công cụ truy xuất nguồn gốc (từ nhà cung cấp, lô hàng, điều kiện bảo quản cho đến ngày nhập kho).

Bên cạnh đó, một lỗi khác cũng thường bị bỏ qua là chưa đầu tư máy dò kim loại hoặc thiết bị phát hiện tạp chất trong quá trình chế biến. Việc này sẽ làm tăng nguy cơ vật thể lạ tồn tại trong sản phẩm cuối cùng. Doanh nghiệp nên sớm trang bị các thiết bị kiểm tra chất lượng tự động để phát hiện và loại bỏ kịp thời các yếu tố không an toàn trước khi đóng gói và phân phối.

Lỗi trong quy trình sản xuất

Quy trình sản xuất thiếu chuẩn hóa và kiểm soát lỏng lẻo cũng là nguyên nhân khiến GMP không được áp dụng hiệu quả. Nhiều nơi vẫn vận hành theo kinh nghiệm, gây nên sự không nhất quán giữa các ca làm việc hoặc sai lệch ở từng công đoạn. Để hạn chế vấn đề này, doanh nghiệp cần xây dựng các SOP (quy trình vận hành chuẩn) và đào tạo nhân viên thực hiện nghiêm túc theo các hướng dẫn này.

Một điểm yếu khác trong quy trình sản xuất là đóng gói thủ công, vốn phổ biến ở các cơ sở nhỏ hoặc doanh nghiệp mới khởi nghiệp. Phương pháp này dễ gây ra nhiễm khuẩn chéo vì không đảm bảo sự đồng đều giữa các sản phẩm và khó truy xuất khi có sự cố. Việc chuyển sang sử dụng máy đóng gói tự động sẽ cải thiện vấn đề vệ sinh mà còn tăng năng suất và chất lượng sản phẩm đầu ra.

Lỗi trong ghi chép và lưu trữ hồ sơ

Ghi chép không đầy đủ, không chính xác hoặc bị thất lạc hồ sơ là lỗi rất phổ biến nhưng lại gây ra hậu quả rất nghiêm trọng, đặc biệt trong trường hợp khi doanh nghiệp bị thanh tra hoặc cần truy xuất nguồn gốc. Cùng với đó, nhiều nhân viên không được hướng dẫn đúng về tầm quan trọng của việc ghi chép hoặc ghi nhận thiếu thông tin, cũng có thể dẫn đến lỗ hổng trong hệ thống kiểm soát chất lượng.

Doanh nghiệp nên xây dựng một quy trình ghi chép tiêu chuẩn như sử dụng biểu mẫu thống nhất, hướng dẫn rõ ràng về cách ghi nhận, cũng như tổ chức lưu trữ hồ sơ một cách khoa học (cả bản cứng và bản mềm). Ngoài ra, có thể cân nhắc thêm việc áp dụng phần mềm quản lý dữ liệu GMP để tự động hóa và giảm thiểu sai sót thủ công.

=> Xem thêm:

Kiểm tra trực quan tự động giúp tránh thu hồi sản phẩm

Kiểm tra chất lượng sản phẩm đóng gói bằng máy dò kim loại

Kiểm tra chất lượng sản phẩm đóng gói bằng máy dò kim loại

Lợi ích khi áp dụng GMP trong ngành thực phẩm

Việc vận dụng GMP giúp doanh nghiệp kiểm soát tốt hơn về vấn đề vệ sinh và chất lượng của sản phẩm đầu ra, cũng như quy trình sản xuất thực phẩm. Từ đó, giảm thiểu được nhiều rủi ro tiềm ẩn gây hại đến cho người tiêu dùng. Bên cạnh đó, khi tuân thủ các tiêu chuẩn GMP, các doanh nghiệp sẽ có nhiều cơ hội để nâng cao uy tín và hình ảnh thương hiệu, có lợi thế cạnh tranh rõ rệt hơn so với nhiều đối thủ trên thị trường.

Đồng thời, GMP còn là yếu tố then chốt giúp tăng cơ hội xuất khẩu sản phẩm sang các thị trường quốc tế, đặc biệt là các thị trường khó tính như Mỹ, châu Âu hay Nhật Bản – nơi yêu cầu rất cao về tiêu chuẩn sản xuất và an toàn thực phẩm. Không chỉ vậy, doanh nghiệp cũng tiết kiệm được chi phí sản xuất nhờ hạn chế lỗi, thất thoát và sản phẩm hỏng.

Cuối cùng, việc ứng dụng thiết bị hiện đại như máy dò kim loại, máy đóng gói tự động trong hệ thống GMP sẽ mang lại sự tối ưu hóa trong sản xuất, từ đó nâng cao về năng suất và giảm thiểu nguy cơ ô nhiễm thực phẩm.

Nếu bạn đang tìm kiếm một giải pháp phát hiện kim loại chính xác, đáp ứng đủ các tiêu chuẩn và đáng tin cậy trong dây chuyền thực phẩm, thì Huỳnh Long gợi ý máy dò kim loại C-Scan DLS sẽ là một lựa chọn lý tưởng. Thiết bị này ứng dụng công nghệ cảm biến hiện đại nên có thể nhận diện hiệu quả các vật thể kim loại lẫn trong nguyên liệu hoặc thành phẩm, hạn chế rủi ro và tránh sai sót trong quá trình.

=> Xem thêm:

Câu hỏi thường gặp

Làm thế nào để doanh nghiệp thực phẩm đạt chứng nhận GMP?

Doanh nghiệp cần đánh giá hiện trạng, cải tiến cơ sở vật chất, xây dựng quy trình kiểm soát chất lượng, đào tạo nhân sự và tuân thủ các tiêu chuẩn GMP trước khi đăng ký kiểm định và chứng nhận từ cơ quan có thẩm quyền.

Sự khác biệt giữa GMP và HACCP là gì?

Thông thường, GMP tập trung vào điều kiện sản xuất tổng thể để đảm bảo sản phẩm an toàn.

Trong khi đó, HACCP (Hazard Analysis and Critical Control Points) là hệ thống kiểm soát mối nguy hại trong từng công đoạn sản xuất thực phẩm. GMP thường là nền tảng để triển khai HACCP.

Doanh nghiệp cần bao lâu để triển khai GMP?

Thời gian triển khai GMP phụ thuộc vào quy mô và mức độ sẵn sàng của doanh nghiệp. Thông thường, có thể mất từ 3 đến 12 tháng để hoàn thành quá trình đánh giá, cải tiến và xin chứng nhận.

Những lỗi phổ biến khi áp dụng GMP là gì?

Những lỗi phổ biến thường xảy ra bao gồm:

- Không kiểm soát chặt chẽ nguồn nguyên liệu đầu vào.

- Thiếu hồ sơ ghi chép quy trình sản xuất.

- Nhà xưởng không đạt chuẩn vệ sinh.

- Nhân viên không được đào tạo đầy đủ về GMP.

Kết luận

Nói chung, GMP đang là một nền tảng quan trọng hỗ trơ doanh nghiệp thực phẩm trong việc kiểm soát toàn diện quy trình sản xuất, để cam kết chất lượng và an toàn cho người tiêu dùng. Từ thiết kế nhà xưởng, kiểm soát nguyên liệu, chuẩn hóa quy trình đến đào tạo nhân sự, đây đều mỗi yếu tố đều đóng vai trò then chốt trong hệ thống GMP.

Việc tuân thủ GMP vừa giúp doanh nghiệp đáp ứng các yêu cầu pháp lý, vừa còn là chìa khóa để phát triển bền vững và mở rộng thị trường, đặc biệt trong bối cảnh người tiêu dùng ngày càng quan tâm đến chất lượng và nguồn gốc sản phẩm.

Do đó, các doanh nghiệp thực phẩm nên chủ động triển khai GMP như một chiến lược dài hạn để nâng cao chất lượng, tăng năng lực cạnh tranh cũng như xây dựng thương hiệu vững chắc trên thị trường trong nước và quốc tế.

Nếu bạn đang tìm giải pháp kiểm tra sản phẩm cho quy trình sản xuất của mình, đừng ngần ngại liên hệ ngay với Huỳnh Long qua Hotline: 0961 166 388. Chúng tôi sẽ giúp bạn tìm được chiếc máy phù hợp và tốt nhất với nhu cầu của bạn!

Xem thêm:

Theo dõi Fanpage của Huỳnh Long tại đây.

🔰Liên hệ để được hỗ trợ tư vấn, mua hàng:

CÔNG TY CỔ PHẦN THIẾT BỊ CÔNG NGHIỆP HUỲNH LONG

📲: (+84) (28) 3592 6789 / 028 2253 5672 / 0961 166 388

📧: marketing@huynhlong.com.vn

🌐: huynhlong.com.vn

📌: Lô J35, KDC Phú Nhuận, 659 Đỗ Xuân Hợp, P. Phước Long, TP Hồ Chí Minh